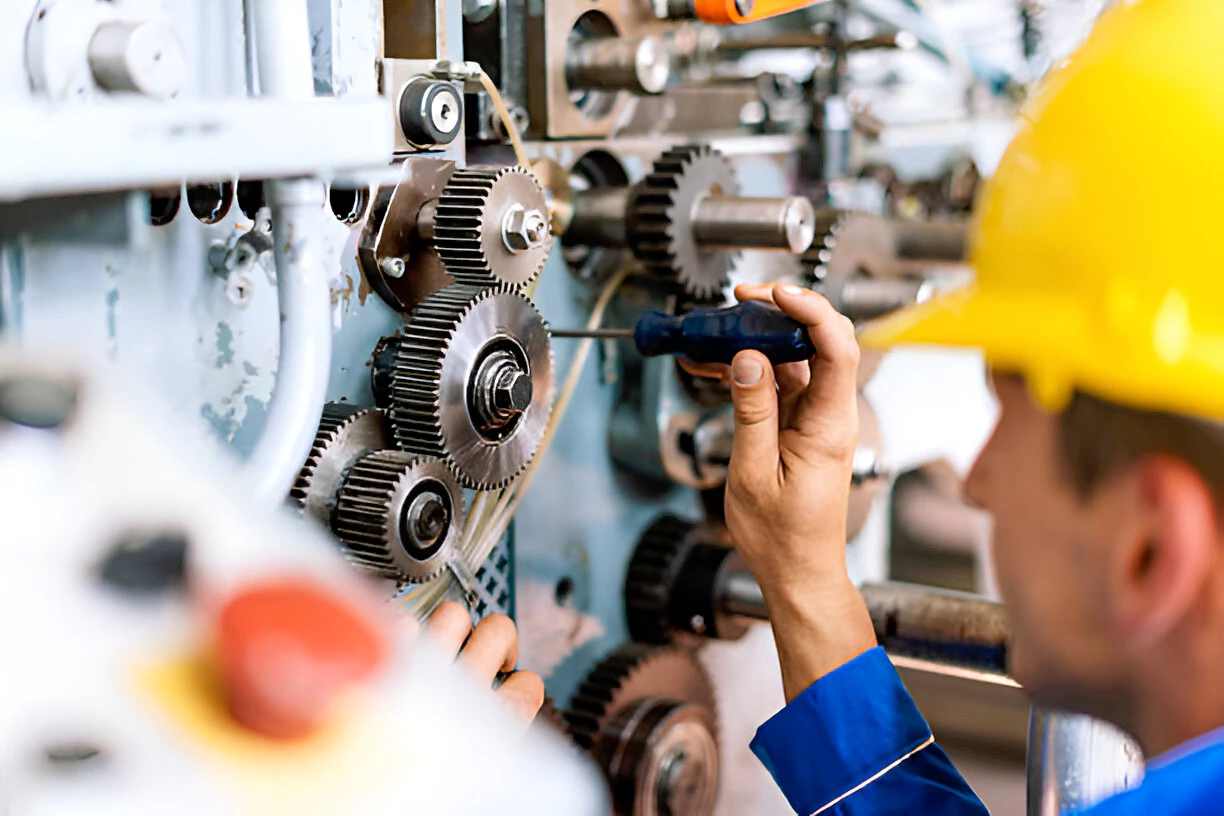

Le choix des outils coupants est une étape cruciale pour les industries qui cherchent à maximiser la productivité et la qualité de leurs opérations d’usinage. Les bons outils peuvent significativement améliorer la précision, la vitesse de coupe, et la durée de vie des équipements, tout en réduisant les coûts.

Types d’outils coupants et leurs applications

Il existe une large gamme d’outils coupants, chacun ayant ses propres applications. Les fraises, les alésoirs, les forets, et les plaquettes de coupe sont utilisés pour différentes opérations, allant du fraisage au perçage. Par exemple, les fraises en carbure de tungstène sont idéales pour l’usinage de matériaux durs comme l’acier, tandis que les forets en acier rapide sont plus adaptés aux matériaux tendres comme l’aluminium.

Critères pour choisir le bon outil coupant

Lors de la sélection d’un outil coupant, plusieurs facteurs doivent être pris en compte :

- Le matériau à usiner : Les outils doivent être adaptés au type de matériau à usiner, qu’il s’agisse de métaux durs, d’alliages légers, ou de matériaux composites.

- La géométrie de coupe : L’angle de coupe, le nombre de dents, et la forme de l’outil influencent la précision de l’usinage.

- La vitesse et les conditions de coupe : Des outils adaptés à des vitesses de coupe élevées peuvent réduire le temps de cycle, tandis que les conditions de coupe (sec ou lubrifié) détermineront la résistance à l’usure de l’outil.

L’importance des revêtements et des traitements de surface

Les outils coupants peuvent être dotés de revêtements tels que le nitrure de titane (TiN), le nitrure d’aluminium titane (AlTiN), ou encore le diamant polycristallin (PCD), chacun offrant des avantages spécifiques en matière de réduction de friction, de résistance à l’usure, et de dissipation de la chaleur. Ces traitements de surface permettent d’améliorer la durabilité des outils et d’optimiser les performances de coupe.